Gebogene Fronten an DALI-Lautsprechern, hergestellt in einer Vakuumpresse

DALI-Lautsprecher sind weltweit für ihren Klang und ihre hohe Qualität bekannt. Das Unternehmen hat mittlerweile weltweite Anerkennung für seine High-End-Lautsprecher erlangt und verkauft diese heute in mehr als 70 Ländern. Die strategische Entscheidung, dass DALI nun zu einem größeren Teil „MADE IN DENMARK“ sein soll, hat das Unternehmen dazu veranlasst, seine hauseigene Produktion an seinem Hauptsitz in Nørager zu stärken. Dies hat unter anderem zur Anschaffung einer großen Vakuumpresse geführt.

Die Membranpresse ist vom Typ Columbus Pioneer und eine der größten Vakuumpressen auf dem Markt. Sie ist bekannt für ihr einfaches und funktionales Design mit vertikaler Öffnungs- und Schließfunktion, die die Maschine einfach zu bedienen macht. Bei DALI werden die gebogenen Lautsprecherfronten in die Presse gelegt. Die Stücke werden mit Leim sowie 4 mm dicken Furnierblättern bedeckt. Wenn die Presse voll ist, schließt der Bediener die Presse mechanisch. Die starke Silikonmembran aus Naturkautschuk schließt dicht um die Werkstücke und durch Vakuumansaugung wird das Furnier auf die Werkstücke gepresst. Die Presse presst bis zu 900 mbar und nach einer Stunde in der Presse sind die Artikel fertig.

Thomas Martin Holm, COO bei DALI, erklärt, dass die Oberflächenbeschaffenheit und das Design für diese High-End-Lautsprecher entscheidend sind. Bei der Wahl der Maschine betonte er, dass die Membranpresse Fugen und punktuelle Pressungen vermeidet. Das Furnier wird grundiert und mit gesättigter Oberfläche geliefert. Nachdem die Lautsprecherboxen zusammengebaut, akribisch geprüft und von Hand veredelt wurden, können sie daher direkt zum Lackieren geschickt werden. Eine Runde in der Lackiererei, und die Gehäuse sind bereit zur Montage. Schnell und effizient.

Die große Vakuumpresse ist Teil einer großen Produktionsumstellung und in Zusammenarbeit mit der neuen, großen UV-Lackieranlage des Unternehmens hat sich eine spürbare Veränderung ergeben. Die Trocknungszeit entfällt durch das UV-System komplett und es dauert je nach Gehäusegröße nur 1-2 Stunden vom Auflegen auf das Transportband bis zum frisch lackierten und getrockneten Gehäuse. Durch diese Änderungen wurde die Produktionszeit für Lautsprecher mit gebogener Kante von 6 Wochen auf 1½ bis 2 Wochen reduziert. Eine Reduzierung, die bedeutet, dass man mit ausländischen Produzenten voll konkurrenzfähig ist und die Produktion vorteilhaft ins eigene Land holen kann. Die Produktionsoptimierung ist einer der Eckpfeiler der Strategie von DALI für „MADE IN DENMARK“.

Weitere Infos zu DALI: www.dali-speakers.com

Die Membranpresse ist vom Typ Columbus Pioneer und eine der größten Vakuumpressen auf dem Markt. Sie ist bekannt für ihr einfaches und funktionales Design mit vertikaler Öffnungs- und Schließfunktion, die die Maschine einfach zu bedienen macht. Bei DALI werden die gebogenen Lautsprecherfronten in die Presse gelegt. Die Stücke werden mit Leim sowie 4 mm dicken Furnierblättern bedeckt. Wenn die Presse voll ist, schließt der Bediener die Presse mechanisch. Die starke Silikonmembran aus Naturkautschuk schließt dicht um die Werkstücke und durch Vakuumansaugung wird das Furnier auf die Werkstücke gepresst. Die Presse presst bis zu 900 mbar und nach einer Stunde in der Presse sind die Artikel fertig.

Ein beeindruckendes Oberflächenfinish

Thomas Martin Holm, COO bei DALI, erklärt, dass die Oberflächenbeschaffenheit und das Design für diese High-End-Lautsprecher entscheidend sind. Bei der Wahl der Maschine betonte er, dass die Membranpresse Fugen und punktuelle Pressungen vermeidet. Das Furnier wird grundiert und mit gesättigter Oberfläche geliefert. Nachdem die Lautsprecherboxen zusammengebaut, akribisch geprüft und von Hand veredelt wurden, können sie daher direkt zum Lackieren geschickt werden. Eine Runde in der Lackiererei, und die Gehäuse sind bereit zur Montage. Schnell und effizient.

Produktionszeit deutlich verkürzt

Die große Vakuumpresse ist Teil einer großen Produktionsumstellung und in Zusammenarbeit mit der neuen, großen UV-Lackieranlage des Unternehmens hat sich eine spürbare Veränderung ergeben. Die Trocknungszeit entfällt durch das UV-System komplett und es dauert je nach Gehäusegröße nur 1-2 Stunden vom Auflegen auf das Transportband bis zum frisch lackierten und getrockneten Gehäuse. Durch diese Änderungen wurde die Produktionszeit für Lautsprecher mit gebogener Kante von 6 Wochen auf 1½ bis 2 Wochen reduziert. Eine Reduzierung, die bedeutet, dass man mit ausländischen Produzenten voll konkurrenzfähig ist und die Produktion vorteilhaft ins eigene Land holen kann. Die Produktionsoptimierung ist einer der Eckpfeiler der Strategie von DALI für „MADE IN DENMARK“.

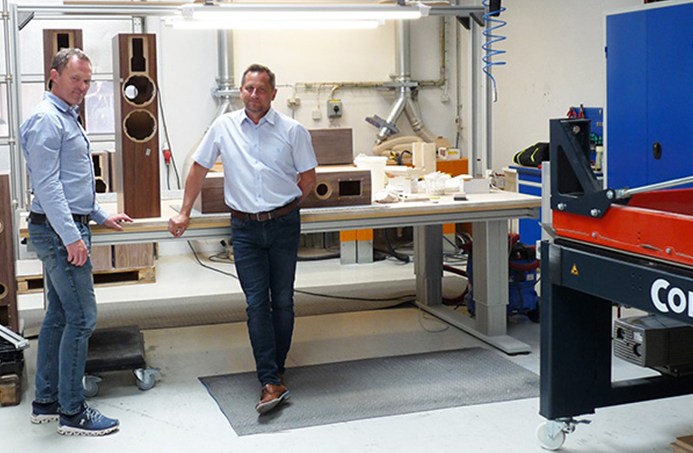

Die Vakuumpresse wurde über Junget A/S (www.junget.com) bezogen, die die Marke Columbus in Dänemark vertreibt. Ulrik Søe Simonsen, KAM von Junget ist hier links im Bild zusammen mit Thomas Martin Holm, COO bei DALI, zu sehen.

ANGEBOT FÜR COLUMBUS 360° ANFORDERN

WICHTIG: Wir beantworten jede Anfrage kurzfristig. Wenn Sie nichts von uns hören sollten, überprüfen Sie bitte Ihren Spam Ordner bzw. setzen Sie sich mit uns in Verbindung!

+43 732 931 641-0

Angebot anfordern

Gerne unterbreiten wir Ihnen ein Angebot genau für Ihren Bedarf!

Herzlichen Dank für Ihre Anfrage!

Wir werden uns umgehend mit Ihnen in Verbindung setzen.

Wir werden uns umgehend mit Ihnen in Verbindung setzen.

INTERESSANTE BLOGARTIKEL

Von der Rundung zum Auftrag

Wie Sie den Interior-Trend strategisch nutzen

Warum ich Columbus 360° entwickelt habe

50 Jahre Columbus – und ein System, das alles verändert

Cibolini AG - Realising Visions

Schweizer Präzision trifft auf kreative Gestaltung

Maßgeschneiderte Perfektion in Estland

Haapsalu Uksetehase AS fertigt Türen für Hampton by Hilton

Premium-Innenausbau und Einrichtung von Yachten

Eine Vakuumpresse unterstützt den Ernzerhof seit vielen Jahren

Herausragender Ladenbau mit Vakuum

„außerdem“ nutzt die Vorteile einer Vakuumpresse von Columbus

Gerade Flächen furnieren

Die Verwendung einer Vakuumpresse als Furnierpresse

Meisterhafte Handwerkskunst

Die Garderobe für die Tischler-Meisterprüfung

„Sie presst sowohl flache als auch gebogene Formen“

Clairhout Interieur: eine Revolution in der Innenarchitektur

Columbus-Kunde kreiert künstlerisches Meisterwerk

Werbung für Jean Paul Gaultier in Santiago de Chile

Interessanter Geschenk-Tipp

My Esel – außergewöhnliche Fahrräder & E-Bikes

Die Grenzen des Möglichen überwinden

Interwood setzt mit der Columbus Vakuumpresse neue Designmaßstäbe

Infinity für die Reisemobile von bimobil

Großflächige Perfektion, denn Hochglanz-Lack verzeiht nichts

Präzession und Kunst aus Vakuum

Ziegler schafft beeindruckendes Augenmodell für die Uni-Klinik

Von ganz klein bis ganz groß

Die Vielfalt der Anwendungsmöglichkeiten einer Vakuumpresse

Das Columbus Pressure-Shifting-Tool

Naturkautschuk biegt Stahl

Kempa aus Belgien investiert in 2 Vakuumpressen

Runde und gebogene Formen sind besonders beliebt im Innenausbau

das patentierte Modulsystem

Alle sagten, es funktioniert nicht - ich glaubte daran

Formenbau für Formverleimungen mit Vakuum

Tipps und Tricks aus der Praxis

Danke, Dad

für die großen Dinge, aber auch für so viele kleine

Die Erfindung des Vakuumsacks

Interview mit Günther Vetter über den Ursprung der Vakuumtechnologie

Skateboard-Rampen mit Pioneer

Andreas Schützenberger macht weltweit grosse Dinge

Schützen Sie Ihre Mitarbeiter und Ihr Unternehmen

Vorgeschriebene Schulung für PUR-Schmelzklebstoffe in der EU

ZOSIA von Robert Nößler

Sein Meisterstück mit Nostalgie und einem versteckten Geheimnis

Warum eine Vakuumpresse?

Sie können damit nicht nur gebogene Werkstücke belegen...

Messe im Mai 2023

LIGNA in Hannover

Modern Drop – Das Meisterstück von Lars Hackl

Vakuumsack für Meisterstück von Lars Hackl

Auf zu neuen Ufern, mit dem Meisterstück von Tommy Kairat

Erstklassiges Formfurnieren mit dem Vakuumsack Vacuflex

Mineralwerkstoffe

Entfalten Sie das volle Potenzial mit einer Vakuumpresse

Vakuumpumpen

Columbus zeigt die Vorteile von Trockenläufern

Freie Kreativität im Schaffensprozess

Schüler*innen der Freien Waldorfschule Mainz kreieren wahrhaftige Unikate mit Vakuumtechnologie

Das Meisterstück von Markus Kramer

Seine Vision bringt französische Vergangenheit in die Gegenwart

Das war die Holz-Handwerk 2022

Spektakulärer Messeerfolg bei Live-Vorstellung von PIONEER und MOVE.

Der Zauber liegt in den Details

LL Installations schafft hochwertige Akzente in einem Foyer mit Corian

Handgefertigte Lautsprecher aus Dänemark

Über eine Million zufriedene DALI-Kunden in über 70 Ländern — und eine Columbus Maschine

Columbus & Universität Stuttgart

Innovation trifft auf Wissenschaft!

Mehr Erfolg durch Unabhängigkeit von Zuliefer-Firmen

6 Gründe für eine Vakuumpresse

Jenseits aller Dimensionen

Flexstone fertigt große Bootsteile mit INFINITY

Spüre die Musik

Magnus Hoffmann hat etwas besonders Kreatives entwickelt

Exzellenz soweit das Auge reicht

Akustikpaneele für das Leonardian Center in Australien

Eine schillernde Kooperation zweier Pioniere

Vakuumtechnologie. Acrylglas. Unendliche Möglichkeiten.

Individuell. Einzigartig. Unikal.

Beste Performance bei Losgröße 1

Resysta - Ein Compound besser als Holz

Design trifft Nachhaltigkeit

White River von Jannik Otte

Meisterstück als Eyecatcher für den Eingangsbereich

Junge Kreativität

Schüler*innen - keine Schreiner!

Volle Fahrt voraus mit Vacuplus

Die Tourbusse der größten Stars der Welt

Weltpremiere: Acrylglas-Stuhl

Kunde Zöllner fertigt für Acrylic Couture

Columbus macht das Unmögliche möglich

VIDEO: Nahtlos furnieren in wenigen Arbeitsschritten

Columbus verformt Kerrock in Belgien

Eine außergewöhnliche Design-Zukunft

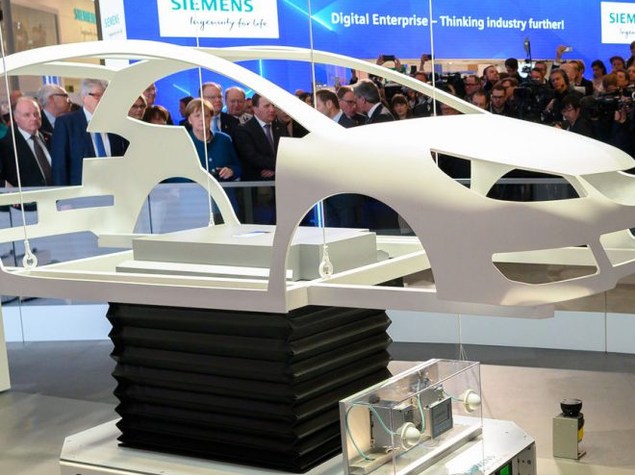

Prager fertigt für Siemens

Ein innovativer Messestand

Neue Zeiten bringen neue Chancen.

Wie Sie mit neuen Anwendungen und Materialien bestehende Märkte erobern.

Das war die Holz 2019

Columbus und die großartigen Schweizer Tischler

Kooperation mit Schachmayer

Columbus erhält einen weiteren starken Partner

Man spricht über Columbus

Was in Fachkreisen über uns veröffentlicht wird

TREFFpunkt EDELFURNIER

Zu Gast bei Firma Schachermayer

Erfolg durch Vakuumtechnik

Eine Chili mit Vakuum produziert

Kunden Story

Hymer - Zukunft erfahren.

Kunden Story

NDR verwendet Columbus

Columbus Story

Warum Columbus?